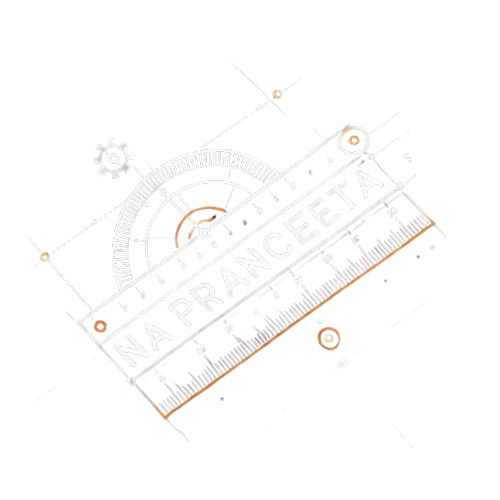

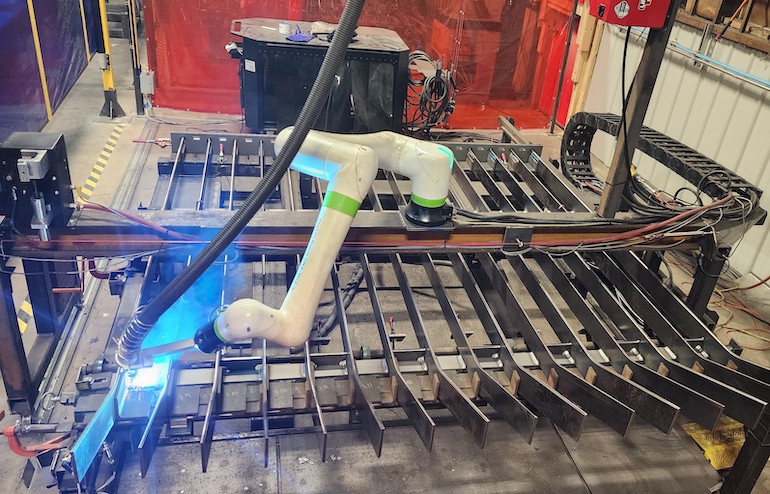

Figura 1: A célula de trabalho de soldagem robótica totalmente automatizada, com todas as ações orquestradas por uma produtividade do AutomationDDirect PLC, sincroniza o processo de soldagem, os movimentos de robô e o posicionamento do acessório. Fonte: funciona corretamente

Quando uma empresa conhecida por sua experiência em soldagem e fabricação de aço garantiu um contrato para fornecer cercas para a construção de uma ponte, não havia tempo a perder. Diante da tarefa assustadora de fabricar mais de 5 quilômetros de cercas dentro de 90 semanas, ele se voltou para funcionar adequadamente, um integrador de sistemas com um registro comprovado de otimizar as operações de fabricação com automação e robótica, para ajudar a desenvolver uma solução que não apenas diminuiria a linha do tempo geral do projeto, mas também produza resultados de alta qualidade.

Um segmento típico de cercas de ponte consiste em 16 piquetes de aço protegidos com mais de 140 soldas. Quando feito manualmente, cada segmento exigia aproximadamente 10 horas para configuração e soldagem.

Com anos de experiência como líder do setor em projetos de soldagem industrial e fabricação de aço como esse, Lancaster, baseado em NY Seibel moderno sabia que uma chave para o sucesso seria maximizar a eficiência. Reconhecendo a automação de vantagens traria a esse processo tedioso, o trabalho começou a utilizar um robô de soldagem colaborativo e desenvolver um acessório automatizado para aumentar a eficiência.

A implementação de um braço robótico do tipo mesa com um soldador foi o plano inicial, mas foi rapidamente determinado que seria necessária uma automação mais significativa. Elma Center, baseado em NY Funciona corretamente Abordou o projeto trabalhando ao lado do fabricante da cerca para integrar sistemas anteriormente independentes em uma célula de trabalho robótica totalmente automatizada (Figura 1).

A diferença era inegável-uma redução surpreendente de 12-1 no tempo, com o benefício adicional de reduzir o trabalho de retoque em 50%. Para apreciar melhor os resultados bem -sucedidos, examinaremos mais de perto a abordagem que tornou possível.

Colaboradores ponteam lacunas de conhecimento

Com o relógio correndo, este seria um projeto colaborativo. Funciona adequadamente e a Seibel Modern trabalhou para criar uma especificação, com Seibel definindo a geometria e os requisitos de soldagem e a fixação, enquanto funciona adequadamente sensores aplicados e automação para operação e segurança ideais.

Com base em sua experiência em metalworking, a Seibel Modern criou o acessório de soldagem alimentado pelo mecanismo de prateleira e pinhão acionado por motor de trabalho adequado para posicionar o robô para soldagem. O acessório incluiu pinça e posicionamento horizontal para vertical usando um elevador hidráulico.

A sincronização do movimento com o sistema de posicionamento de pórtico para o braço de soldagem robótica era um requisito central para o design.

O projeto de soldagem requer produção orquestrada

Colocar as peças de cada sistema independente exigia uma estratégia de integração atenciosa. O soldador digital avançado precisava se comunicar não apenas com o robô inteligente, mas também com os sistemas que controlam o acessório de soldagem, os sistemas de segurança do WorkCell e o operador controla.

O design também precisava da flexibilidade para se adaptar a diferentes configurações de segmento de cerca. Um controlador lógico programável (PLC) foi determinado como o maestro ideal para a aplicação, orquestrando os movimentos de cada subsistema de controle.

Como um integrador de sistemas independentes (SI), funciona corretamente implanta esses sistemas usando uma variedade de marcas para robótica, soldadores, sistemas de controle de movimento e produtos em geral de automação industrial.

Quando não há requisitos definidos iniciais que conduzam o trabalho, funciona adequadamente normalmente prefere escolher AutomationDirectO portfólio da automação e controle de movimento devido à gama abrangente de produtos, facilidade de seleção, uso e suporte e a excepcional taxa de preço/desempenho.

Figura 2: Uma produtividade do AutomationDirect 3000 PLC forneceu os recursos de programação, memória e comunicação para orquestrar a unidade de Sureservo2 com o soldador robótico e outras automação. Fonte: funciona corretamente

Para este projeto, o AutomationDirect Produtividade 3000 plc foi selecionado como o controlador da célula de trabalho robótica por sua versatilidade e escalabilidade (Figura 2). Uma infinidade de recursos e funcionalidades, combinada com grande capacidade de armazenamento e comunicações Ethernet/IP, todas consideradas nesta decisão. Este PLC coordenaria o movimento através de um AutomationDirect Suseservo2 Sistema.

Com sinais de entrada/saída de entrada (E/S), bem como sinais discretos conectados de io-link e comunicações digitais Ethernet e serial, o PLC interfaceia facilmente com todas as funções robóticas, o soldador baseado em digital, os sistemas de segurança, o armário de soldagem operado hidraulicamente e o sistema de alcance de robótica.

O SureServo2 aciona uma engrenagem de pinhão que move o rack de pórtico, e o PLC da produtividade tem o poder de processamento e as funções de controle de movimento nativo para comandar movimento preciso, integrando e coordenando perfeitamente com os componentes robóticos e de automação.

O PLC também interage com um AutomationDirect C-More Human-Machine Interface (HMI), para visualização completa do sistema.

Em qualquer célula de trabalho robótica, a segurança é fundamental. Embora a produtividade PLC não tenha funções classificadas por segurança nativa, ela interfina com dedicado Componentes de segurança que são conectados para criar um circuito de segurança de células de trabalho.

Vários produtos de segurança foram usados no design, incluindo Dold relés de segurança Para monitorar o circuito de segurança, DataSensing Safety Light Curtains (Categoria 4, Tipo 4) para detectar intrusão em áreas restritas e ambas Mushroom Pushbutton e interruptores de segurança de pulverização Dispositivos de parada de emergência (E-STOP).

A tração do cabo pode ser acionada de qualquer local ao longo do comprimento do cabo, fornecendo uma medida de segurança conveniente dentro da célula de trabalho, onde um botão de parada eletrônica pode não estar ao alcance.

Para garantir a qualidade do produto acabado, o posicionamento preciso dos piquetes de robô e de aço é fundamental para cada segmento de cerca. Durante o processo de soldagem, o sistema Sureservo2 controla um atuador linear de rack e pinion para posicionar com precisão o robô em 9 pés de viagem linear.

O PLC gerencia a posição do robô ao longo do acesso linear, bem como seis eixos de movimento adicionais a bordo do próprio braço do robô. Os pontos de partida e parada para cada solda são determinados pelo PLC, usando o feedback do sistema Sureservo2 e do sensor do codificador servo. Os limites de software são impostos a proteger contra viagens demais.

Agora aceitando envios de sessão!

Casos especiais despertam criatividade

Embora uma grande maioria dos segmentos de cercas tenha sido padronizada, era ocasionalmente necessário construir e soldar segmentos especiais, por exemplo, um segmento parcial com metade do número de piquetes. O PLC facilitou o trabalho corretamente para desenvolver um programa capaz de acomodar variações nos segmentos de cercas.

Para cada caso especial, uma opção “receita” foi desenvolvida na lógica de programação. Semelhante à forma como as receitas são usadas no setor de processos, o uso de uma técnica de receita facilitou para o operador configurar dinamicamente o tamanho e o tipo de cada segmento de cerca.

Para manter soldas consistentes e de alta qualidade ao longo do processo, o sistema foi projetado para abordar os efeitos do respingo de arcos e faíscas no bico de soldagem usando um alargador automático para limpar periodicamente detritos do bico de soldagem.

Nesta aplicação, foi mais eficaz iniciar o tempo e a sequência da função de limpeza diretamente do PLC. Isso permite que o PLC envie o robô para a estação de limpeza nos horários mais convenientes durante o processo após a conclusão de um número específico de soldas, maximizando a eficiência e reduzindo defeitos de solda e conservando consumíveis.

As tensões e correntes utilizadas durante as operações de soldagem levam à presença de alta interferência eletromagnética (EMI) e interferência de radiofrequência (RFI). Para garantir a confiabilidade neste ambiente dura do EMI/RFI, cabos e acessórios blindados como Clipes de cabo EMCforam usados para proteger o equipamento eletrônico na célula de trabalho.

https://www.youtube.com/watch?v=-7v9iqlfgbc

Soldagem na cerca (gráfica)

Um dos recursos notáveis do sistema é a interface do operador intuitivo. Construído no Painel HMI C-Morea interface da tela sensível ao toque da cor é poderosa, mas fácil de usar. O HMI apresenta uma representação gráfica de cada segmento de cerca (Figura 3), ilustrando a posição de cada solda.

O soldador possui detecção de falhas digitais, capaz de detectar condições do processo que causarão um defeito de solda, como corrente ou tensão inadequada, falta de gás ou o final de uma bobina de arame. Quando uma anomalia de processo é detectada, o sistema sinaliza a solda. Isso é visível no HMI e facilita para o operador devolver o sistema à posição inicial e reiniciar a solda.

O operador também tem a capacidade de sinalizar qualquer solda através do HMI enquanto está observando o processo. Além disso, o soldador pode escolher postagens específicas de cerca, ou até soldas específicas, para incluir no processo de soldagem ou excluir. Isso permite que os operadores façam o retrabalho conforme necessário após a inspeção.

Figura 3: O HMI C-More mostra cada solda, com um sistema de sinalização para marcar e identificar facilmente defeitos de processo, melhorando a eficiência, simplificando o retrabalho e aumentando a qualidade geral. Fonte: funciona corretamente

O cliente vê resultados significativos e mensuráveis

O cliente ficou impressionado com a facilidade de operar o sistema, e descobriu que qualquer funcionário do andar poderia operar com sucesso o equipamento após o treinamento mínimo. Com o novo sistema automatizado, um segmento de cerca única pode ser produzido em 45 minutos – uma melhoria incrível das 12 horas originais!

Além disso, os defeitos de solda foram reduzidos, diminuindo a necessidade de trabalho de retoque em mais de 50%. Com os resultados comprovados do WorkCell inicial, toda a operação foi expandida para um total de três sistemas para aumentar a taxa de transferência e maximizar as operações.

Com a linha do tempo do projeto apertado, os trabalhos corretamente se voltaram para o AutomationDirect para a maioria das necessidades de automação de projetos, incluindo PLC, HMI, sistema servo, produtos elétricos e componentes de segurança. O site fornece transparência de estocagem, por isso foi fácil selecionar e adquirir diretamente produtos que atendam aos requisitos técnicos e à linha do tempo sem o aborrecimento extra de receber cotações para vários produtos por meio de vários distribuidores.

Tanto o desempenho técnico quanto os aspectos comerciais têm o direcionamento elevado para ser o fornecedor preferido para funcionar adequadamente.

Com base neste projeto que excede todas as metas, o cliente agora está ansioso para buscar projetos de automação adicionais com funcionários adequados. Com o parceiro de integração correto e a tecnologia inteligente, mesmo os desafios de fabricação mais assustadores podem ser superados com velocidade e precisão.

Sobre o autor

Sobre o autor

Dominic Myers é o presidente da Funda adequadamente, liderando uma equipe multifuncional que fornece soluções de automação para fabricação geral e produção de alimentos. Ele tem mais de 25 anos de experiência em estratégia de negócios, desenvolvimento de produtos e expansão de mercado, e um histórico comprovado de fornecer soluções inovadoras e lucrativas em diversas indústrias.

Myers está no Conselho Consultivo da Indústria do Buffalo State College e no Conselho de Administração da Buffalo Niagara Manufacturing Alliance (BNMA).

https://www.youtube.com/watch?v=laa1i6wrt7k